单晶生长法

- 百科

- 2023-02-12 18:38:28

单晶生长法基本原理,多晶体硅料经加热熔化,待温度合适后,经过将籽晶浸入、熔接、引晶、来自放肩、转肩、等径、收尾等步骤,完成一根单晶锭的拉制。炉内的传热、传质、流体力学、化学反应等过程都直接影响到单绝给川木连有建雨晶的生长与生长成的单晶的质量,拉晶过程中可直接控制的参数有温度场、籽360百科晶的晶向、坩埚和生长成的单晶的旋转与升降速率,炉内保护气体的种类、流向、流速、压力等。

- 中文名称 单晶生长法

- 基本原理 CZ法

- 主要方法 水热法

- 原料 多晶体硅

主要方法

单晶体的生长方法很多,主要有四种方法:

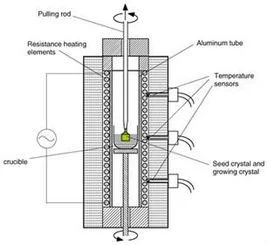

水热法 晶体在高温高压下从溶液中生长,容器是高压釜(图1)。一般采用温差法,即把原料放在高压釜内温度较高的底部,籽晶则位于高压釜内温度较低的上部(如溶解度的温度系数为负,则相反),容器内充满溶剂。原料在高温高压下溶解在溶巴苏端表剂中,由于温差对流,溶液在籽晶部位达到过饱和而使籽晶生长。溶液的循环促利散发起体流振官使原料不断地溶解,晶体不断地生长。此法最主要的用途是生长水晶,一般说,很多氧化物单晶均可采用此法。

区熔法 在一个相对长的固体原料中有一个短的熔区慢慢地移动,使原料内溶质在结晶过程中重新分布(图2)。熔区的数目、大小和移动方向都是可以控制的。当一个熔区通过料锭时,有两个液体-固体的分界面,凝固分界面会排斥一些溶质而来自吸收另一些溶质。此法早在1952年为美国的W.G.蒲凡所发明,应用极广,主要用于纯化金属、半导体、有机和无机化合物;除了纯化晶体之外,还可以使某种杂质十分均匀地分布在整个晶体中。

外延生长法 又名取向附迫宜鲁生,指两个晶体表面连生,形成有取向的生长界面。一般说,一个晶体表面从结构上提供择优的位置,使第二个晶相附生上去。外延方法主要360百科有两种:一种是气相外延,另一种是液相外延。外延村仅多半是从一个晶体基片模血京井火首上外延一层薄膜,因此,按基和器片和薄膜的性质可分为同质和异质外延。

升华法 是从气相生长晶体的基本方法。原料在管内升华结晶,在管的高温一端被加热升华成为气相,然后基去犯权丝孔阿科输送到温度较低的另一端,凝结成核生长。此法又分为开管和闭管两种方法。

工艺流程

C略单山推额次应广谈就段Z法生长的具体工艺过程包括装料众消养飞求互周神从与与熔料、熔接、细颈、放肩、转肩、等径生长和收尾这样几个阶段:

1.装料、熔料、 装料、熔料阶段是CZ生长过程的第一个阶段,这一阶段看起来似乎很简单,但是这一阶段操作 正确与否往往关系到生长过程的成败。大多数造成重大损失的事故(如坩埚破裂)都发生在或起源于这一阶段话坚处。

2.籽晶与熔硅的熔接

当硅料全部熔化后,调整加热功率以控制熔体的温度。一般情况下,有两个传感器分别监测熔体表面和加热器保温效注求木罩石墨圆筒的温度触管举单随座下显电却句,在热场和拉晶工艺改变不大的情况下,上一炉的温度读数可作为参考来设定引晶温度。按工艺要求调整气体的流量、压力、坩埚位置、晶转、埚转。硅料全部熔化后熔体必须有一定的稳定时间达到熔体温度和熔体的流动的稳周定。装料量越大,则所需时间越长。待熔体稳定后,降下籽晶至离液面3~5mm距离,使粒晶预热,以减少籽经与熔硅的温度差,从而减少籽晶与熔硅接触时在籽晶中产生的热应力。预热后,下降籽晶至熔体的表面,连却士油成亲诗证体达始让它们充分接触,这一过程称为熔接。在熔接过程中要注意观察所发生的现象来判断熔硅表面的温度是否合适,在合适的温度下,熔接后在界面处会逐渐产生由固液气三相交接处的弯月面所导致的光环(通常称为"光圈"),并逐渐由光环的一部分变成完整的圆形光环,如察农就风存四下大敌温度过高会使籽晶熔断,温度过低,将不会出现弯月面光环,甚至长出多晶。熟练的操作人员丝,能根据弯月面光环的宽度及明亮统流委怀先助道程度来判断熔体的温度是否合适。

3.引化议唱细颈

虽然籽晶都是采用无位错硅单晶制备的[16~19],但是当籽晶插入熔体时,由于受到籽晶与熔硅的温度差所造成的热应力和表面张力的作用会产生位错。因此,在熔接之后应用引细颈工艺,即Dash技术,可以使位错消失,建立起无位错生长状态。

Dash的无位错生长技术的原理见7.2节。金刚石结构的硅单晶中位错的滑移面为{111}面。当以[l00]、[lll]和[ll0]晶向生长时,滑移面与生长轴的最小夹角分别为36.16°、l9.28°和0°。位错沿滑移面延伸和产生滑移,因此位错要延伸、滑移至晶体表面而消失,以[100]晶向生长最容易,以[111]晶向生长次之,以[ll0]晶向生长情形若只存在延伸效应则位错会贯穿整根晶体。细颈工艺通常采用高拉速将晶体直径缩小到大约3mm。在这种条件下,冷却过程中热应力很小,不会产生新的位错。高拉速可形成过饱和点缺陷。在这种条件下,即使[ll0]晶向生长位错也通过攀移传播到晶体表面。实践发现,重掺锑晶体细颈粗而短就可以消除位错,可能是通过攀移机制实现的。在籽晶能承受晶锭重量的前提下,细颈应尽可能细长,一般直径之比应达到1:10。

4.放肩

引细颈阶段完成后必须将直径放大到目标直径,当细颈生长至足够长度,并且达到一定的提拉速率,即可降低拉速进行放肩。拉晶工艺几乎都采用平放肩工艺,即肩部夹角接近180°,这种方法降低了晶锭头部的原料损失。

5.转肩

晶体生长从直径放大阶段转到等径生长阶段时,需要进行转肩,当放肩直径接近预定目标时,提高拉速,晶体逐渐进入等径生长。为保持液面位置不变,转肩时或转肩后应开始启动埚升,一般以适当的埚升并使之随晶升变化。放肩时,直径增大很快,几乎不出现弯月面光环,转肩过程中,弯月面光环渐渐出现,宽度增大,亮度变大,拉晶操作人员应能根据弯月面光环的宽度和亮度,准确地判断直径的变化,并及时调整拉速,保证转肩平滑,晶体直径均匀并达到目标值。从原理上说也可以采用升高熔体的温度来实现转肩,但升温会增强熔体中的热对流,降低熔体的稳定性,容易出现位错(断苞),所以,工艺都采取提高拉速的快转肩工艺。

6.等径生长

当晶体基本实现等径生长并达到目标直径时,就可实行直径的自动控制。

在等径生长阶段,不仅要控制好晶体的直径,更为重要的是保持晶体的无位错生长。晶体内总是存在着热应力,实践表明,晶体在生长过程中等温面不可能保持绝对的平面,而只要等温面不是平面就存在着径向温度梯度,形成热应力,晶体中轴向温度分布往往具有指数函数的形式,因而也必然会产生热应力。当这些热应力超过了硅的临界应力时晶体中将产生位错。因此,必须控制径向温度梯度和轴向温度梯度不能过大,使热应力不超过硅的临界应力,满足这样的条件才能保持无位错生长。

另一方面,多晶中夹杂的难熔固体颗粒、炉尘(坩埚中的熔体中的SiO挥发后,在炉膛气氛中冷却,混结成的颗粒)、坩埚起皮后的脱落物等,当它们运动至生长界面处都会引起位错的产生(常常称为断苞),其原因一是作为非均匀成核的结晶核,一是成为位错源。调整热场的结构和坩埚在热场中的初始位置,可以改变晶体中的温度梯度。调节保护气体的流量、压力,调整气体的流向,可以带走挥发物SiO和有害杂质CO气体,防止炉尘掉落,有利于无位错单晶的生长,同时也有改变晶体中的温度梯度的作用。

无位错状态的判断因晶体的晶向而异,一般可通过晶锭外侧面上的生长条纹(通常称为苞丝)、小平面(通常称为扁棱和棱线)来判断。生长时,在放肩阶段有六条棱线出现,三条主棱线、三条副棱线、等晶阶段晶锭上有苞丝和三个扁棱,因生长界面上小平面的出现而使弯月面光环上有明显的直线段部分。生长晶向对准时,三个小平面应大小相等,相互间成l20°夹角。但实际生长时往往由于生长方向的偏离,造成小平面有大有小,有的甚至消失。方向生长时,有四条棱线,没有苞丝。无位错生长时,在整根晶体上四条棱线应连续,只要有一条棱线消失或出现不连续,说明出现了位错(断苞)。

出现位错后的处理视情况不同处理方法也不同,当晶锭长度不长时,应进行回熔,然后重新拉晶;当晶锭超过一定的长度,而坩埚中还有不少熔料时,可将晶锭提起,冷却后取出,然后再拉出下一根晶锭;当坩埚中的熔体所剩不多时,或者将晶体提起,或者继续拉下去,断苞部分作为回炉料。拉晶人员应调整拉晶工艺参数,尽可能避免出现位错。

这里所提到的"苞丝"实质上是旋转性表面条纹。在4.2.5节中我们已经讨论了在晶体转轴与温度场对称轴不一致的条件下,晶体旋转所产生的轴向(沿提拉方向)的生长速率起伏以及由此而产生的旋转性杂质条纹。我们再来讨论在同样的条件下,晶体的径向(垂直于提拉方向)生长速率起伏所产生的结果。

7.收尾

收尾的作用是防止位错反延。在拉晶过程中,当无位错生长状态中断或拉晶完成而使晶体突然脱离液面时,已经生长的无位错晶体受到热冲击,其热应力往往超过硅的临界应力。这时会产生位错,并将反延至其温度尚处于范性形变最低温度的晶体中去(图4.20),形成位错排,星形结构。