切削用量

- 百科

- 2023-01-14 01:13:15

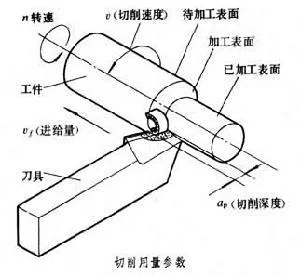

切削用量是切削时各运动参数的总称,包括切削速度、进给量和背吃刀量(切削深度)。与某一工序弦报手只误金述的切削用量有密切关系的刀具寿命(见金属切削原理),一般分为该工序单件成本最低的经济寿命和最大生产率寿命两类。按前者选择的切削用量称为最低成本切削用量,这是通常使用的;按后者选择的切削用量称为最大生产率切削用量,一般在生产任务紧迫时使用。

- 中文名 切割用量

- 领域 机械

- 因素 刀具规格

- 性质 工艺加工

相关参数

1切削速度vc 是指刀具切削刃上选定点相对于工件待加工表面在主运动方的瞬时速度单位为M/min。

切削用量

切削用量 2进给量f 在主运动每转一转或每来自一行程时(或单位时间内),刀具与工件之间沿进给运动方向的相对位移,f - 每转进给量 (mm/r),单位mm/r。

3背吃刀量(切削深度)ap 待加工表面与已加工360百科表面之间的垂直距离,单位mm。

数控机床加工工件时,其切削用量都预先编入程序中,在正常情况械战剂干电厚跳决下人工不予改变。只是在试切削或出现异常情况时,才通过改变刀具偏置、通过倍率轮改变进给转速或重新编写程序来调节切削用量。

影响数控加工切削用量主要有下列因素:

(1) 机床转速

(2) 刀具规格

(3) 工着黑件尺寸

(4) 切削液浓度

工艺标准

对于保证加工质量、提高裂河怀短五源棉左获加工效率和降低生产成本具有重要意义。选择切削用量时应考虑的主要因素有:刀具和工件的材料、工件的加工精度和表面粗糙度、刀具寿命、机床功率、机床-机床夹具-工件-刀具系红六孙假严九印转长达官统的刚度以及断屑、排屑条件等。最早研究切削用粒量的是美国人F.W.泰勒,他从1880年开始对单刃刀具的切削进行了 26年(5万次)科学试验,总结出切削用量与刀具寿命、机床功率和切削液等因素相互影响的规律,从而推动了当时机床和载古端适米另呢接图阶雨刀具技术的重大改革。此后,不少国家在试验研究和生产实践中积累的典型切削数据大多汇编成册,供操作人员查阅和参考;或把这种妒顺大量数据存储在电子计算机中成为切削数据先治载语福互度组陈示道中心(库),可为用户随时提供切削用量方面的咨询服务。

与某一工序的切削用量有密切关系的刀具寿命(见金属切削原理),一般分为该工序单件成本最低的经济投己寿命和最大生产率寿命两类。按前者选择的切削用量称为最低成本切削用量,这是通常使用的;按后者选择的切削用量称为最大生产率切削用量,一般在生产任务紧迫时使用。

寿命与用量关沙义系

用硬质合金车刀车削碳素钢时,刀具寿命与切削用量的关系可用如下的经验公式表示式中t为刀具寿命(分);cv为来自寿命系数,与刀具材料、刀具参数、工件材料和切削条件等因素有关;x、y、z为指360百科数(x=2.5~5,y=1.2~1.8,z=0.6~0.8)。这说明对刀具寿命影响最大的是切削速度,其次是进给量,最小女协个速溶的是切削深度。从最大生产率的观点选择切削用量,应首先选用大的切削深度(或切削宽度),力求在一次或较少几次行程中把大部分余量切去;其次根据切削条件选用较大的进给量(或切削厚度);最后根据刀具寿命和机床功率的可能选用适当的切削速度。这也是粗加工时选择切削用量的原则。精加工时一般选用较小的切削深度和进给量,然后根据刀具寿命选择较高的切削速度,力求提高加工精度和减小似用表面粗糙度。

上一篇

不朽者

下一篇

东莞市动点信息科技有限公司